★★★ デジタルノギス データ表示器・その後 ★★★

|

作成日 : 2010年 5月 7日

更新日 : 2011年 12月 25日 |

だいぶ間が開いてしまい申し訳ありません。 (v_v;

その後、PICマイコン基板の回路にいくつかの変更を加えました。

[1] デジタルノギスの電池を抜いて、マイコン基板からデジタルノギスの電源を供給。

<マイコン基板側に可変3端子レギュレータを実装して1.5Vを作ります。>

これにより、電池切れの心配をしなくて済みます。

[2] モード設定のDIP-SWを付けたい。 及び デジタルノギスのモード切替を

押しボタンだけではなく、マイコンから切り替えられるようにしたい。

ところが、今使用しているPICマイコン(PIC18F2320)は 28pinなので I/Oピンが足りません。

かといって、40pinのマイコンは乗せたくなかったのでどうしたものかと思っていたら秋月電子にて

NJU3711というシリアル -> パラレル変換ICを見つけました。

7segmentドライバ回路の一部に このICを使う事で I/Oピンを節約出来るのではということで

使う事にしました。

及び、PICマイコンからデジタルノギスのモード切り替えを行うためには Data線、Clock線を

その時だけ PullUpする必要があります。 その関係で 2SA1015にて PullUpする回路が

追加されています。

スイッチでPullUpしてるところを トランジスタで PullUpしてうまくいくのかという疑問も

ありましたので試してみました。 <ちゃんと動作しました。>

そして、ミニフライス盤、ミニ旋盤に取り付けるために基板を複数枚作らなければならないので

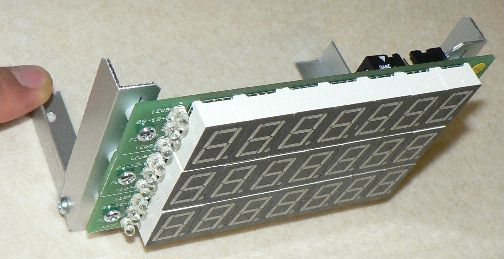

プリント基板を起こしました。 7segment基板は、前から有りました。

今回作ったのは、画像上側のマイコン基板です。

左のリボンケーブルは 7segment基板に接続します。

この基板の詳細( 回路図、部品配置、パーツリスト )は、こちらを参照して下さい。

回路図でデジタルノギス信号入力コネクタCN1 の 2,3,4pinから出てすぐのところに B1, B2, B3 の

=記号のような部品がありますが、2012サイズの チップインダクタです。 秋月電子にて

手に入ります。 コネクタ類以外はほとんど秋月電子にて入手可能です。

7segment基板の詳細は前回の資料、こちらを参照して下さい。

PICマイコンに書き込む HEXファイルは、こちらです。

PICマイコンに書き込むプログラム一式(MPLABプロジェクト)は、こちらです。

☆ 使用に関わるお約束は、こちらです。

次に窓付きのケースに収める実装ですが、箱はテイシンのアルミケース(下の画像)を使用しました。

このタイプのケースの穴開け加工は、シャーシとパネルが一体で加工しにくいので

パネル裏側から支える木製の台を用意しました。

これは、 今まで木工で切断した端材で作りました。

前後パネルの側面曲げ長さ(このケースの場合10mm)より少し厚みのある当て板を

用意する(この場合12mmのコンパネ)縦横のサイズはパネル裏側に填るサイズにします。

それより小さくても使えますが、きっちりのサイズの方が加工時 安定します。

下の板より、当て板が少しはみ出してますが、取り付けた状態を見れば理由は分かります。

そしてケース奥行きより少し長い足を付けます。

ちょっとこのような治具を用意するのは面倒と思われる方もおられるでしょうが

パネルを歪ませないためには作った方がいいです。

このような状態でドリルで穴開け加工を行います。

前面パネル加工が終わったところです。

四角い大きな穴は、ドリルで小さな穴を開け、テーパリーマで

ハンドニブラの頭が入る程度に穴を広げ、ハンドニブラで

パチンパチンと切りました。

穴位置は、プリンタで印刷した紙を貼り付けて行いました。

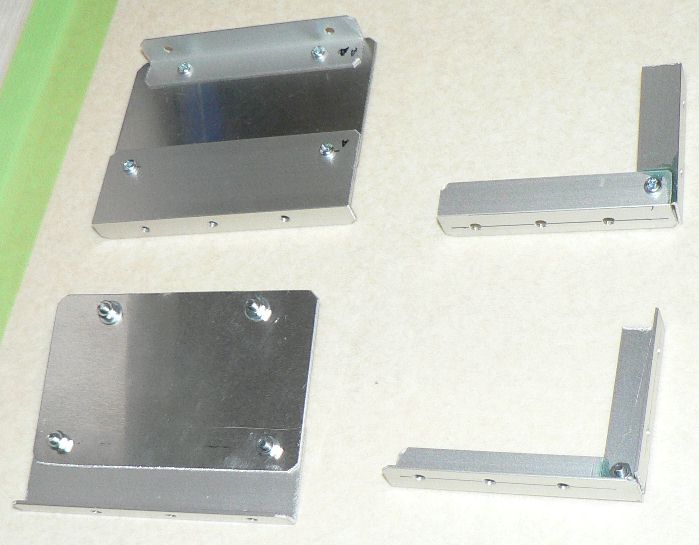

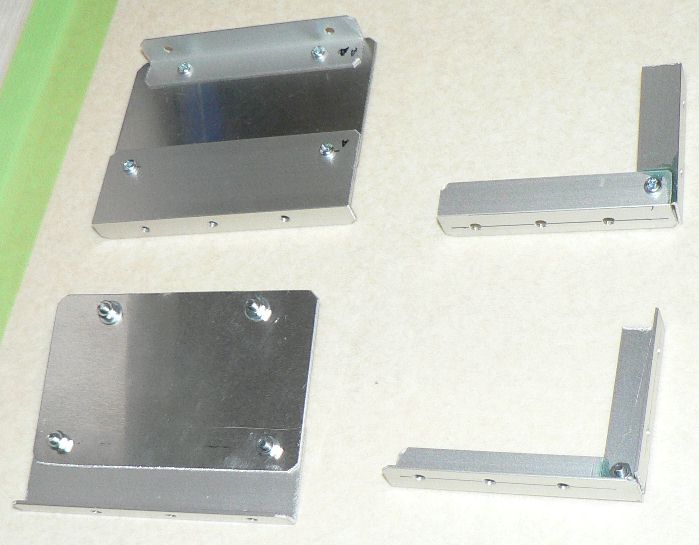

次にケース内にて7segment基板と、マイコン基板を取り付ける金具を作成します。

ホームセンターで売っているアルミパネルとアルミアングルにて作りました。

ネジは緩まないように ThreeBondのネジロックで止めてます。

マイコン基板の角に取り付ける金具を切り出すため、アルミパネルに切り出すシール( プリンタで印刷して

裏に両面テープを貼り付けた物 )を 貼り付けたところです。

バンドソーで切断しましたが、アルミパネルが共振して煩かったです。

このような小さな金具になりました。

折り曲げは万力に挟んでやりました。

厄介だったのは、この形に折り曲げてから、紙のシールをはぎ取る事です。

万力で挟んだ事も影響して両面テープがしっかり付いてました。 (^^;

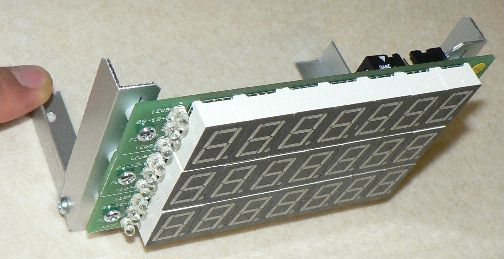

このような形に組み上がります。

上の小さな金具がどこに使用されているか分かりますよね。

基板をこのような状態で保持したかったので、やむなく作った金具でした。

LアングルをL字に組み合わせた金具で7segment基板を実装します。

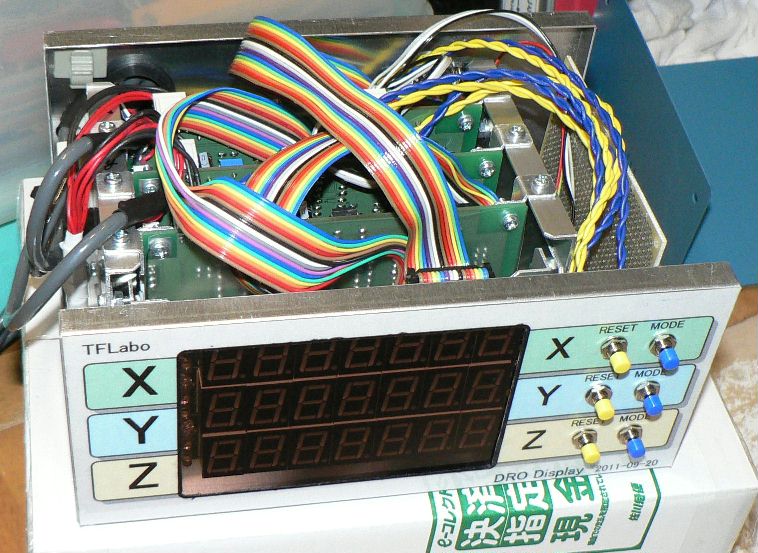

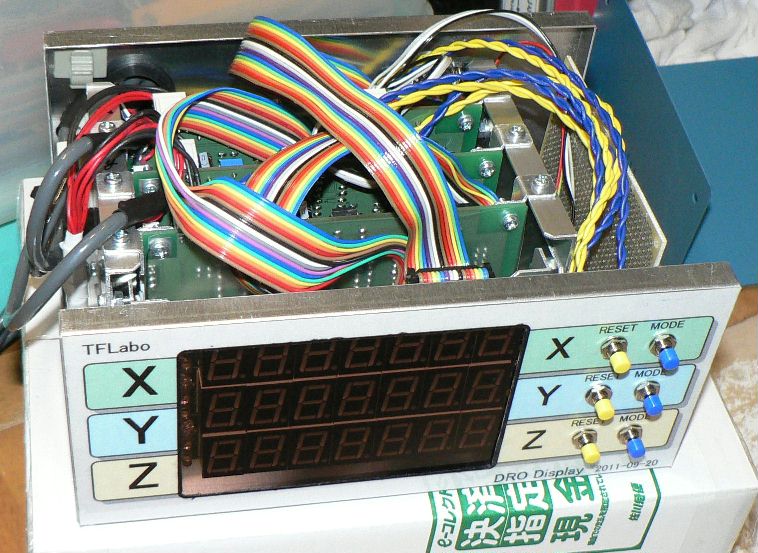

ケース内に一式取り付けた状態です。 ケース内は、やや窮屈な状態ですが一通り収まってよかった。 (^^;

デジタルスケールに繋がるケーブルですが、当初オヤイデ電線の極細シールド線を使っていたのですが

ゴソゴソやっているうちに3本ともどこか断線してしまって... どうも切れやすいみたいだったので急遽ケーブルを

変更する事にしました。

手持ちにあったシールドケーブルを使いました。 この用途にはやや太い気もしましたが... 切れる事はなさそうです。

右側にユニバーサル基板がありますが、これは後々ホストと通信させるための機能を実装する予定です。

前面パネルの見た目は綺麗でしょ。

これは、インクジェットプリンタで印刷した用紙をラミネータでシールして裏側に両面テープを付けて貼り付けました。

印刷は普通のコピー用紙に行っています。

ラミネータを使う場合は、光沢紙を用いるとより綺麗に出来そうですが、紙の表面が剥げる現象を確認しました。

よって普通のコピー用紙の方が無難です。

ラミネータでシールした紙に穴を開けるのは、小さい丸い穴は、皮用のポンチが具合いいです。

7segment用の大きな四角い穴は彫刻刀で少しずつ切りました。

裏側は、こんな感じです。

右下のコネクタが DC 5V電源入力右上が、X、Y、Zのデジタルスケールへ行くケーブルです。

左のコネクタはシリアル通信のコネクタ( 現状まだ未使用 )です。

後は、ミニフライス盤に取り付けるだけなのですが、ちょっと工作室が散らかってて

ミニフライス盤を下に降ろして取り付け作業が出来ないので保留となっています。 (^^;

作ってから分かったのですがマイコン基板から電源を供給した方がノギスデータの安定性が

良いようです。 特に高速モードにした場合は顕著です。

止まる位置により多少はパラパラしますが、これなら高速モードも、使えるのじゃないかと思います。

後は、取り付けて しばらく様子を見てみようかと思います。

ケーブルの太さもやや気になります。

華奢なデジタルスケールにやや太いケーブルを接続して引き回す事になるので

ケーブルの固定の仕方に工夫が必要と思われます。

でもフライス盤の動作中は切り子の落ちている上で、ケーブルを引きずる事も

あり得るので多少は丈夫なケーブルの方がよいのではとも考えられます。